中、低碳消失模铸钢件,表面增碳规律初探

发布者:武陟县向阳模具有限公司 点击次数:5435次-->

本文通过对C<0.65%的不同碳含量的消失模铸钢件的不同部位的表面增碳情况进行研究,分析了消失模铸钢件表面增碳的原因和影响因素,摸索了中、低碳消失模铸钢件的表面增碳规律,提出了控制消失模铸钢件表面增碳的措施。

被铸造行业权威人士称为“21世纪的绿色铸造技术”的消失模铸造技术,是一项具有广阔发展前景的铸造新技术新工艺。

其铸件表面光洁、尺寸精确、生产工艺简单,因在负压下成形而组织致密,无传统铸件的分型面痕迹和飞边,其发展潜力十分巨大。

但消失模铸造技术也有不足之处,其中,消失模铸钢件的表面增碳问题就一直困扰着广大消失模铸造工程技术人员,成为业内专家不断探索研究的一个热点问题。

由于低碳铸钢件的表面增碳,致使铸件的焊接性能和冲击韧性变差,硬度增加,机械加工困难,造成废品率上升。

如何有针对性地解决这个问题,降低废品率?

就必须要认识和了解消失模铸钢件表面增碳的原因和规律,探讨消失模铸钢件表面增碳的影响因素,从而在实际生产中有的放矢地加以控制,不断提高消失模铸钢件的产品质量和企业效益。

1. 检测方法、实验材料和铸造成形工艺

本文采用检测方法为非水滴定法和气体容量法两种方法加以对照,取样方法为用原钢水拍取片样和从铸件的不同部位表面钻取屑状试样。

试验材料为汽车、工程机械、煤矿机械和破碎机械用消失模铸钢件及中频炉熔炼的原钢水,材质为C<0.65%的铸造碳钢和低合金钢,其中有形状较复杂和壁厚较大的铸件,也有形状相对简单的板类和筒状铸件。

所用模样材料为聚苯乙烯(EPS),模样密度为18~19kg/m3,模样由预发的EPS泡沫塑料颗粒用自动成型机成型和用EPS塑料板材切割后组合粘接成型,模样经涂覆涂料、烘干后,埋入干砂中造型,在负压下用高温钢水快速浇注成铸件。

2. 试验结果与分析

2.1 中、低碳消失模铸钢件不同部位的表面增碳情况

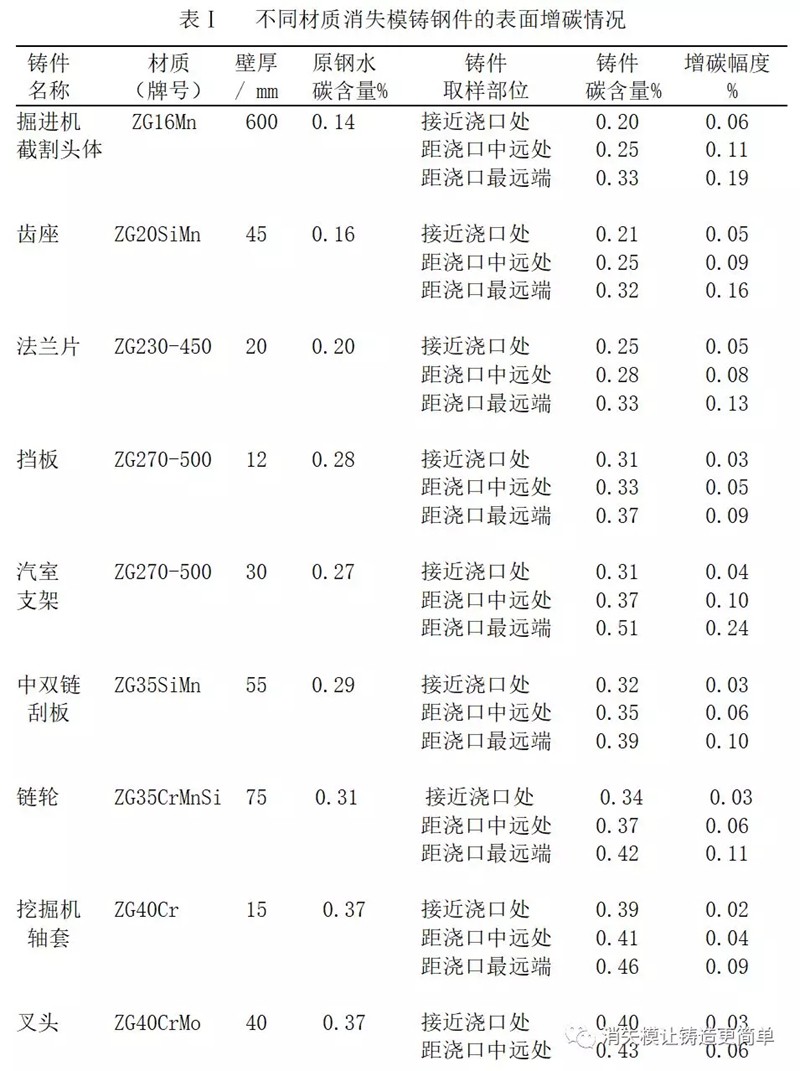

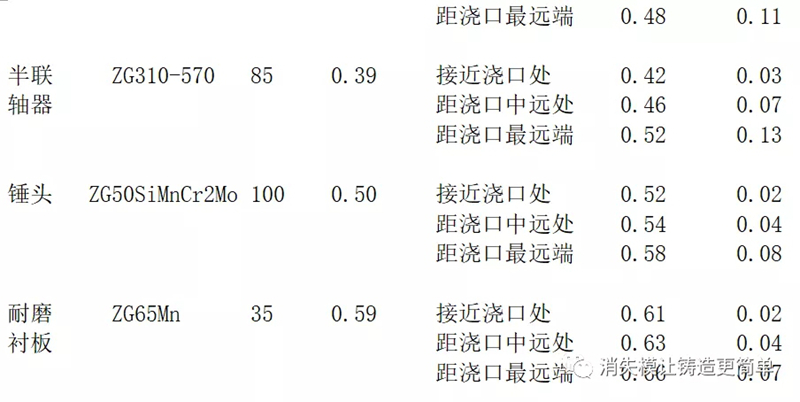

对C<0.65%的不同材质消失模铸钢件不同部位的表面增碳情况进行检测的结果见表Ⅰ,因试验采用非水滴定法和气体容量法分别对同一试样加以对照测定的碳值几乎相同,故表Ⅰ中未将对照数据一一列出。

表Ⅰ中原钢水碳含量是指已加合金调整成分即将浇注的钢水含碳量。

表Ⅰ中一些铸件的EPS泡沫模大于35mm的厚壁部分采用了空心结构。

从铸件实体取样位置、原钢水碳含量和铸件不同部位表面的碳含量检测结果可以看出:

①钢水充型末端(距浇口位置***远端)的增碳幅度显著高于距浇口位置***近处的增碳幅度,二者相差较大。铸件表面含碳量从接近浇口处→距浇口中远处→距浇口***远端逐步递增。

②原钢水碳含量越低,铸件表面增碳幅度越大;原钢水碳含量越高,铸件表面增碳幅度越小。

③形状较复杂的铸件的表面增碳幅度较大且不均匀。

④壁厚尺寸较大的铸件表面增碳幅度较大。

⑤形状简单或壁厚尺寸较小的铸件表面增碳幅度较小,且不同部位的增碳幅度变化不大。

2.2 消失模铸钢件的表面增碳原因、影响因素及控制措施

消失模铸钢件之所以会产生表面增碳现象,这是由于消失模铸造技术采用EPS泡沫塑料模样的结果。随着高温钢水从浇口进入铸型,EPS泡沫塑料模在高温钢水的作用下发生裂解、分解,产生大量气体和液相的碳氢化合物及部分游离态的碳,这些不断增多的泡沫模热解产物被钢水从浇口处向距浇口***远端逐步前推,并且未完全气化的泡沫模热解产物也在被挤向铸型时积聚附着在涂料层内壁,与铸件紧贴在一起。

在整个浇注过程中,进入型内的钢水始终与泡沫模热解产物“亲密”接触,一部分碳便向钢水中扩散,从而造成了铸件表面增碳。进入型内的钢水同泡沫模热解产物接触时间越长,接触面积越大;泡沫模热解产物越多,浓度越大,增碳就越严重。

这就解释了为什么铸件钢水充型末端和钢水汇流处的表面增碳幅度较大;沿钢水充填方向,越远离浇口,表面增碳越显著;越接近浇口,表面增碳幅度越小。

所以,对于不同铸件,浇口位置的选择十分重要,它决定了钢水的引入位置和泡沫模热解产物的流向,也就是说,它决定了铸件的某些部位的含碳量和增碳幅度。

消失模铸造的泡沫模热解产物***终通过涂料层排出铸型,因此,铸件的形状、尺寸和比表面积对于其表面增碳的幅度和均匀性影响很大。

形状简单的铸件(如板类铸件),因为钢水易于充型,泡沫模热解产物易于排出,与钢水接触作用时间短,泡沫模热解产物在不同部位的排出速度也相近,所以整个铸件表面增碳幅度差异不大。

而对于形状较复杂的铸件,因其在不同部位的进型钢水的流动速度有差别,进型钢水与泡沫模热解产物的接触面积也有差别,故而造成铸件表面增碳很不均匀。

而外形尺寸较大的厚壁铸件,因其所用模样材料的质量较大,则泡沫模热解产物就相应增多,浓度相应增大,进型钢水与泡沫模热解产物的接触面积也相应增大,所以铸件的表面增碳幅度也较大且均匀性差。

另外,铸件的比表面积越大,对于泡沫模热解产物顺利通过涂料层排出铸型越有利,能不同程度地降低增碳幅度。由此可见,铸件的形状越简单,壁厚越小,比表面积越大,其表面增碳幅度越小,均匀性也越好。

对于低碳消失模铸钢件,因原钢水的碳含量很低,而EPS泡沫模热解产物的碳含量却很高,二者存在巨大的碳浓度差。原钢水的碳含量越低,碳浓度差越大,其增碳倾向就越强烈。因此,低碳消失模铸钢件的相对表面增碳也更加严重。

基于以上种种因素,结合实际生产情况,作者认为可采取以下措施控制铸件表面增碳:

①对于特定的铸件,在保证泡沫模强度的前提下,应选用密度和碳含量较小的模样材料,如共聚材料,以控制泡沫模热解产物的含碳量。

②要设法阻止泡沫模热解产物固态游离碳的形成;可向预发前的EPS珠粒中添加适量氧化剂,在高温下能实现泡沫模热解产物的去碳,有效降低铸件的增碳幅度,甚至不增碳。

③增强涂料和造型干砂的透气性,适当地增大真空度,可加速泡沫模热解产物排出铸型。型砂粒度在20/40目,40/70目,浇注时真空度应以0.04~0.06MPa为宜。

④对于厚壁铸件,在保证泡沫模强度的前提下,将模样的厚壁部分设计成空心结构,减小泡沫模的质量,控制泡沫模热解产物的增多。

⑤如果模样的组合粘接面较多,组合面不光滑平整,势必造成在组合粘接时用胶量增大,使胶热解产物增多,增大铸件的渗碳几率。

⑥对于不同的铸件,设计合理的浇注系统,选择正确的浇注工艺,适当地提高浇注温度,可有效地抑制铸件的增碳幅度。对于低碳消失模铸钢件,应尽量选用底注方式,内浇道尽量开设在薄壁处。

3. 结论

(1)中、低碳消失模铸钢件钢水充型末端的表面增碳幅度***大,浇口处的增碳幅度***小。表面增碳幅度沿钢水充型方向从距浇口***近处→距浇口中远处→距浇口***远端逐步递增。所以,对于不同的铸件,选择合适的浇口位置十分重要。

(2)原钢水的碳含量越低,则铸件表面增碳幅度越大;原钢水碳含量越高,铸件的表面增碳幅度越小。

(3)壁厚尺寸大,尤其是形状较复杂的铸件,不同部位的表面增碳幅度差异较大,不均匀性增强;形状简单、壁厚尺寸小、比表面积大的铸件,表面增碳幅度小且不同部位的表面增碳幅度变化不大。

(4)为控制中、低碳消失模铸钢件的表面增碳,应在保证泡沫模强度的前提下选用密度和碳含量较小的模样材料,或同时将厚壁铸件泡沫模的厚壁部分设计成空心结构;也可向预发前的EPS珠粒中加入适量氧化剂;要保证涂料和造型干砂的良好透气性,适当地增大真空度;要选择含碳低的泡沫模粘接胶,并控制粘接时的用胶量,粘接面要尽量少且光滑平整;对于不同的铸件,应设计合适的浇注系统,选择正确的浇注工艺。

- 上一篇:装载机油缸的缸头铸钢件,消失模铸造工艺的研发

- 下一篇:铸铁件中五大元素的作用