重磅文章:低碳钢铸件,到底怎么用消失模才能干好?

发布者:武陟县向阳模具有限公司 点击次数:4477次-->

系统建立低碳钢消失模铸造的工艺体系

作者,浙江凯斯特新材料股份有限公司,田军

一、制约低碳钢消失模铸造工艺进步的“瓶颈”

在我国,消失模铸造工艺从灰铸铁起步。以取消砂芯为优势,在变速箱、发动机缸体、飞轮壳、电机壳,等形状较复杂的壳体类产品上,消失模铸造工艺进步迅速,较短时期就形成产业规模。

球墨铸铁的推广难度稍大一些,甚至有的行业和客户端,较长时间不接受消失模铸造的产品。直到 2010 年前后才真正形成产能。

铸钢工艺的探索几乎同步于球墨铸铁,并取得了一定的进步,一度呈现出较强的发展趋势。但是,铸钢的消失模技术并未上升到更高的层次,更未达到预期和理想的效果,总体是不成功的,尤其是低碳钢。

卡住工艺进步的“瓶颈”非常明确:

1、白模分解给铸件带来大量增碳,且分布不均匀和极不稳定。

2、大量碳渣形成的内在和外观缺陷,严重制约成品率。

3、砂眼、气孔缺陷大量产生,与水玻璃砂、覆膜砂工艺相比,差距非常明显。

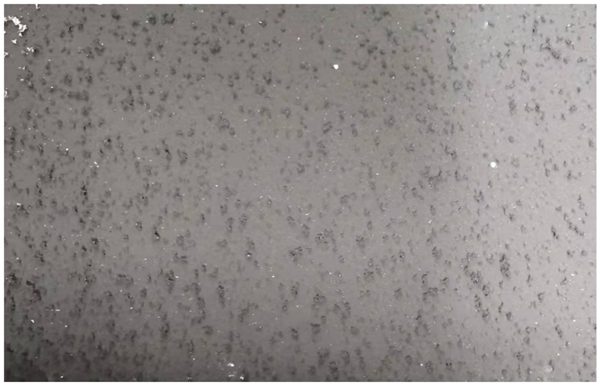

附图 1,白模消失导致的外观碳缺陷,

附图 2,白模消失导致的内在碳缺陷

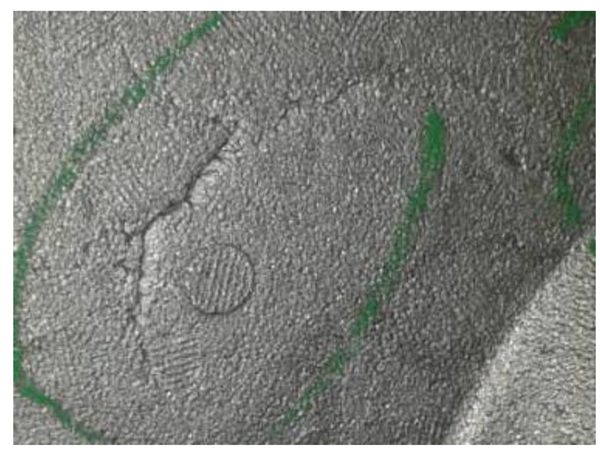

附图 3,集中发生的砂眼和气孔缺陷

产品质量低劣,经济效益低下,否定该工艺方向的声音愈来愈强烈。部分企业不堪重负,直接判定项目失败;个别企业以高昂的成本代价,走向空壳浇注,即装箱造型前将白模焙烧清除;更多的项目转向先烧后浇工艺。

二、先烧后浇工艺积极的进步意义

白模分解产物造成增碳和碳缺陷的趋势是客观存在的,必须面对这个事实。

通过合理的工艺过程,将其产生的影响降到更低,是***方向。

先烧后浇就是该工艺理念下产生的,看似用一个很简单直接、非常容易被理解的工艺方式,解决了让消失模铸钢工艺举步维艰的问题,并风靡了一个发展时期。

浇注前将白模烧干净,或烧掉大部分,型腔中的白模消失或减少了,自然产生降低增碳和减少碳缺陷的效果。

大量生产实践证明,先烧后浇确实有效改善和克服了增碳问题,对消失模铸钢工艺有积极的进步意义。

但其同时放大了其它方面的不利因素:

1、负压状态下,火焰在型腔内形成的分解温度较低,只能达到几百摄氏度。白模较低温度富氧燃烧,气化程度较差,残留的碳渣非常多。

涂层内表面及残留的白模表面,会形成连续的碳渣层。

碳渣的主要组分是碳化物,分解温度较高,即便 1500℃以上的金属液体,也不能使其较充分分解,浇注后必然产生更大量的碳缺陷。

复杂结构铸件,白模更难烧干净。未燃烧的白模,由于表面覆盖了连续的碳渣层,影响了浇注过程中的充分气化分解,促进了碳渣的更大量产生。

附图 4,EPS 白模燃烧后涂层内表面形成的连续碳渣层

2、白模燃烧后,燃烧通道大量进气,砂箱内的实际负压非常低(一般会降低到 0.02MP 上下),砂型强度严重下降,极易导致涨箱及铁包砂,严重时造成塌箱,中大铸件及厚大铸件反应尤其敏感。

金属液体流经位置极易形成冲砂,大量的涂层及型砂被冲入型腔,形成砂眼缺陷。

附图 5,先烧后浇导致的塌箱

3、先烧后浇,在较低的负压状态下开放充型,持续大量进入型腔的气体不能及时充分排出,极易被金属液流捕捉,形成气孔缺陷,尤其是残留的白模位置。

附图6,先烧后浇集中发生的气孔缺陷

三、如何建立系统、平衡的工艺体系

相比其它铸造工艺,消失模铸造是更系统的工艺过程。必须充分发挥其工艺优势,通过合理、系统的工艺设计,严谨的过程控制,对白模分解产物“节源开流”,才能实现理想的效果。

(一)、以排气为核心

1、砂型强度是通过负压得到的,负压是通过排气实现的。只有顺畅的排气,才能实现充足的负压,从而保证足够高的砂型强度,降低塌箱、涨箱风险,减少和消除铁包砂、砂眼等铸造缺陷。

2、白模消失产生大量气体,必须瞬间排出,才能有效保持砂型所有部位的强度;保证顺畅的浇注充型过程;减少金属液体捕捉气体的机会,从而减少和消除气孔缺陷。

3、白模分解产生的游离碳,可通过排气过程,被涂层部分吸收。排气效果好,涂层吸收的碳相应较多。

排气是消失模铸造的工艺优势,充分排气是消失模工艺体系的核心,铸造工艺设计及过程控制必须以此为核心展开。对影响排气的所有因素,应高度敏感性地重视,以充分发挥其工艺优势,为降低增碳***大程度地“开流”。

影响排气的因素:

1、充足的排气动力,

1)功率充足的真空泵及负压系统。

排气功率和排气量宜大不宜小。

为降低电耗,可小功率多机组并联,根据产品特点和负压情况灵活开启和关闭。

有条件的,采用变频电机,根据负压设定范围自动控制开关。

更高层次,浇注、保压两套负压系统,自动切换。

2)足够高的、相对稳定的浇注负压值。

结合浇注系统的设计和浇注速度,一般就高不就低,不要过多考虑附壁效应。(负压过大能抽塌箱或将金属液体抽出来也是不正确的)

浇注负压值必须稳定在工艺设计的范围内,范围设定不能太大。

变频控制更好。

专人控制在固定值***好。

2、顺畅的排气通道

1)合理的砂箱设计:负压管路分布均匀,宜密不宜疏,加强底抽;通气孔的总面积宜大不宜小,越大越好。

2)砂箱定期检查并及时维护,保持通气孔足够高的透气率。

3)排气管路截面积,或总截面积足够大,并保持畅通。包括总排气管路、分支排气管路、气阀内置通道、橡胶波纹管、砂箱外排通道等。

3、透气性良好的涂层

1)涂料的透气性能良好。(实现涂层透气性的内因和基础)

不能为单向提高强度而降低其透气性。选择常温强度、高温强度、透气性均良好的涂料。自配涂料:粘结剂同时具备良好的强度及透气性能;骨料在保证有效含量的前提下,必须保持合理、稳定的粒度结构。

2)涂层均匀、厚度可控。合理的浓度能形成适中的表面张力,提高流平性,促进涂层均匀;浓度保持稳定,定时检测并及时调整;避免相同方向流淌。

3)充分烘干。保持稳定的烘干温度;足够低的相对湿度;充足的烘干时间,尤其是***后一次涂料的烘干时间(建议超过 20 小时)。黄模组离开烘房至装箱的时间越短越好,避免涂层降低至室温并吸潮。

4、保持型砂充分干燥及良好的粒度结构。连续生产,保持适宜的砂温(30~50℃);充分除尘。

(二)、选择适合的铸造专用珠粒

1、白模分解的产物是固态碳化物、游离碳、二氧化碳和水。

(高温状态下)二氧化碳和水是气体,只要能及时排出,对铸件质量不会造成不良影响。

以二氧化碳形式排出涂层,是排碳的***佳和主要途径。

游离态的碳是极细的单体,可以被涂层小部分吸收;更多的被液态金属吸收增碳;未被吸收或排出的碳,如果分散于铸件表面,不会形成铸造缺陷。如果集中出现,就形成宏观的碳缺陷。

固态碳化物是大颗粒物质,不会被吸收或排出,一定以碳缺陷的形式存在。

为有效减少和消除碳缺陷、降低增碳,必须选择分解气化好、 二氧化碳产生量高、固态残留少的珠粒制备白模。

2、EPS 与共聚料的区别

1)EPS,可发性聚苯乙烯,含碳 92%。

每 1 个乙烯分子结合 1 个苯分子,即苯环,形成 1 个苯乙烯分子。

苯环异常稳定,不易加成,不易氧化,不易分解。EPS 苯环占比高,气化不好,固态残留物多,会形成非常多的碳缺陷,并大量增碳(可超过 0.2%)。

如果聚合过程中添加稳定或阻燃的组分,气化效果更差,固态残留更多。

2)共聚料是苯乙烯和甲基丙烯酸甲酯的共聚物,含碳 62%。

甲基丙烯酸甲酯没有结合苯环,属易分解的分子链结构。苯乙烯和甲酯聚合后,聚合分子链苯环占比降低,甲基丙烯酸甲酯的分解又能催化苯环的分解。所以共聚料分解更充分,气化好,固态残留少。

共聚反应是复杂的化学反应过程,苯乙烯和甲基丙烯酸甲酯按***佳比例参与共聚,珠粒分解产生的二氧化碳方可接近或达到峰值,促 进碳***大程度地以气体的形式排出,游离碳和碳化物的残留才能降到***低。

所以,共聚组分中甲基丙烯酸甲酯的量并非越高越好。甲酯过量提高,只能单向增加分解发气量。单组分甲基丙烯酸甲酯的聚合物含碳量更低,发气量更大,但 CO2产生量并非***高,相同工艺状态下,排碳效果不是***佳。

共聚料(STMMA)是铸造专用珠粒,不添加任何阻燃剂和稳定剂。根据化学反应原理,苯乙烯和甲基丙烯酸甲酯按***佳比例参与聚合反应,珠粒分解气化充分,CO2产生量接近峰值,保证碳大量排出,固态残留物***少量产生,从而有效降低增碳,减少碳缺陷,实现***大程度的“节源”。

共聚料(STMMA)覆盖了 70%以上的美国市场,国内批量应用前,已得到国外消失模铸造领域的充分论证和认可。

工艺合理状态下,共聚料形成的增碳可控制在 0.03%以下。

3、制备合格的白模,

1)满足使用强度及白模成型需要的前提下,降低预发自然堆积密度,降低白模重量。

2)内外充分熔合,含水量足够低。

3)重视白模室温熟化。

(三)、依据铸造性能及凝固特征合理设计铸造工艺

1、相变特征

研究金属的铸造性能和凝固规律,必须对其相变过程有一定深度的了解。尤其是碳钢产品,铸态使用较少。

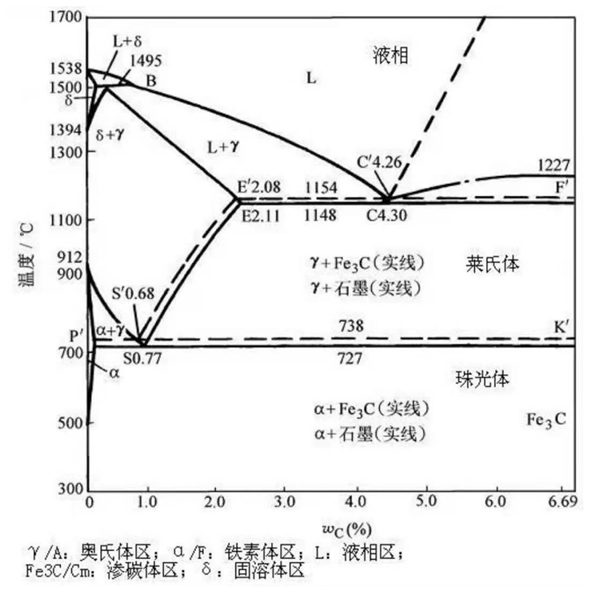

附图 7,Fe-C(Fe3C)合金双重相图

1)理想状态下:

亚共析钢,共析转变前,C 在奥氏体中的固溶度始终处于不饱和状态,所以不会有 C(石墨)或 Fe3C 析出。

共析钢,降低至共析温度时,C 在奥氏体中的固溶度才能达到饱和状态,共析转变前不会有 C(石墨)或 Fe3C 析出。

所以,理论上,亚共析钢和共析钢,共析转变前只是 Fe 的同素异构体之间的相互转变,无稳定系结晶和亚稳定系结晶方式的区别。

冷却速度对组织的影响只局限于晶粒尺寸,即冷却速度越快,晶粒越细化,冷却速度越慢,晶粒越粗大。

理想状态下,亚共析钢和共析钢改变冷却速度,对硬度和加工性能几乎没有影响。可采用正火的热处理方式细化组织。

但是,随着反石墨化元素含量及冷却速度提高,共析点将相应左移。左移至共析点碳值小于实际含碳量,就会析出 Fe3C 组织。且随着共析点碳值与实际含碳量的差值增加,析出 Fe3C 的时间相应延长,析出量相应增加。

2)过共析钢,共析转变前,根据含碳量不同,随着温度降低至 1148℃以下的相应温度,含碳量超过其在奥氏体中的饱和固溶度,过饱和的 C 便会持续以 C(石墨)或 Fe3C 形式析出,直至共析转变。

按稳定系的结晶方式,析出一定量石墨将降低基体的疲劳强度和延伸率。按亚稳定系结晶方式,析出一定量 Fe3C,提高基体硬度,提高耐磨性能,但降低了延伸率和冲击韧性,组织脆性增加。

3)含碳量超过 0.0218%,无论共析钢、亚共析钢、过共析钢,都有共析转变过程。

按稳定系结晶,C 趋向于以石墨形式析出,基体疲劳强度和冲击韧性降低。所以,一般碳素结构钢,***硅的含量。

按亚稳定系结晶方式,C 趋向于以 Fe3C 形式析出,促进产生珠光体组织,提高基体疲劳强度和冲击韧性。所以,一般碳素结构钢,锰含量比较高。

一般状态下,抑制碳的石墨化,是碳钢共析转变的基本需要。

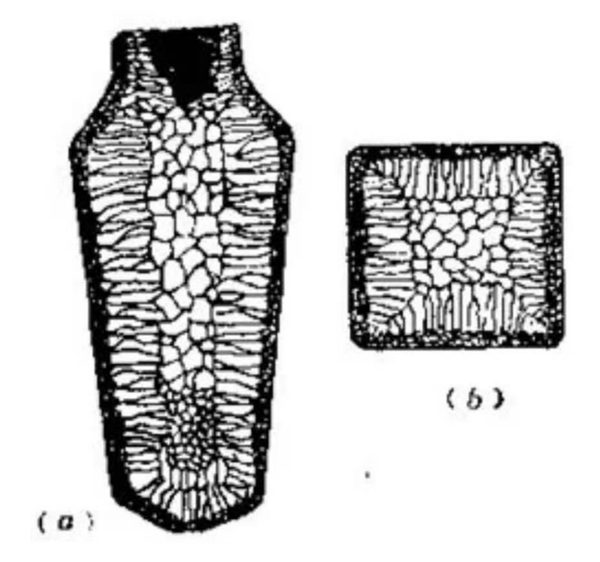

附图 8,铸钢组织结晶示意图

2、低碳钢的铸造性能及凝固特点:

1)浇注温度高(超过 1600℃),有利于白模的气化分解。

2)初晶温度高(1500℃左右),含碳量越低,初晶温度越高。

3)随着含碳量降低,凝固结束温度提高,凝固速度加快。

4)铸态组织粗大,一般通过正火处理细化晶粒。

5)为减少氧化,降低收缩趋势,避免铸态晶粒过度粗大,浇注过热温度较低(一般 100℃~150℃),凝固较快,流动性较差。

6)、高温低碳易氧化,且钢液中的气体和非金属夹杂物上浮困难,极易形成内在缺陷。

7)、凝固收缩量较大。一般超过 2.1%,合金钢可超过 2.5%,易变形及产生裂纹。

8)、顺序凝固状态下,实现自身补缩较困难,产生缩松或缩孔的热节尺寸较小,需要更多的补缩冒口,且尺寸较大。

3、浇注系统的设计,应以促进形成正凝固温度场为主。

有利于上液面保持高温状态,促进形成自下而上顺序凝固,***大程度实现自上而下的补缩。

液面高温,有利于白模的充分气化分解。

结合铸件高度及结构确定浇注系统的模式。

(四)、应重视的其它因素,

1、涂层性能

涂层是消失模铸造至关重要的环节。良好的透气性、足够高的耐热性能、足够高的常温强度和高温强度,是必须同时具备的基本性能。

1)涂料性能,耐热性能主要取决于骨料的耐火度。

常温强度和高温强度主要通过粘结剂组分得到。

影响透气性能的主要组分是粘结剂的透气性能,然后是骨料的粒度结构。(通过骨料粒度结构提高透气性的空间不大)

2)操作和控制过程的影响粘结剂性能和骨料粒度结构优良,达到合理的浓度,形成良好的悬浮性和流平性,有助于得到更均匀的涂层。

未充分烘干或吸潮的涂层,透气性、常温强度和高温强度均严重降低。

涂层***后一次烘干一定要充分。装箱前,室温暴露时间越短越好。

3)涂层厚度的确定相同性能的涂料,涂层增厚,耐热性能、常温强度和高温强度均相应提高,透气性则相应降低。

根据涂料及骨料的耐火度、透气性能、强度指标,结合浇注温度和铸件结构,在满足强度需要,尤其是高温强度需要,保证不粘砂的前提下,涂层厚度宜薄不宜厚,以实现其透气性***佳。

复杂结构铸件,盲区或半盲区位置,盲孔、通孔或凹陷等过量受热位置,局部厚壁处,可对相应区域预涂刷,局部涂层增厚。

涂层透气性不足,将造成浇注液流不顺畅,甚至形成反喷,提高增碳的趋势,促进碳缺陷的大量产生。

涂层强度不足,易大量产生砂眼缺陷,高温强度影响更大。

附图 9:涂层高温强度不足形成的表面皱皮

2、装箱和浇口杯的联接,

1)无需要人工辅助塞砂的半盲区结构,建议一次加砂震实。

2)浇口杯和直浇道的联接,以无缝隙、型砂更远离液态金属为原则。

3)装箱时保证黄模组涂层全干燥状态,不建议箱内组装。

3、脱氧,

因熔炼和浇注温度较高,钢液在熔炼和浇注过程中必然大量吸氧。碳含量低,更多的 O 和 Fe 结合,基体组织氧化较严重。如不充分脱氧,必然产生大量的氧化夹渣。

附图 10,未充分脱氧导致组织严重氧化

Al 和 O、N 有较强的亲和力,钢的熔炼过程一般以纯铝脱氧定氮。

铝对碳钢组织和性能的影响,

1)铝有细化奥氏体晶粒的作用,并提高晶粒粗化的温度,从而显著提高组织的冲击韧性和疲劳强度;降低韧脆转变温度,改善低温韧性;降低时效倾向性。

当残余铝含量超过一定值,又能促进奥氏体晶粒长大粗化。钢种不同,此数值有较大差别。碳钢细化晶粒的***高残余铝含量为 0.05%。

2)、铝是较强烈促进石墨化的元素,作用仅次于硅。铁素体钢及珠光体钢,如铝使用量过多,将较强地促进组织的石墨化倾向,降低高温强度和韧性。

3)强烈缩小奥氏体相区。

4)(较高含量)提高组织耐腐蚀性、抗氧化性、耐磨性(和其它元素配合使用)

5)影响钢的热加工性能、焊接性能和切削加工性能。

6)高温状态下,铝极易吸氢,脱氧铝过量使用,易形成大量的针孔。(超过 0.06%)

综合铝对组织及性能的影响,兼顾成本,以脱氧为主要目的的铝的使用量,在保证脱氧效果的前提下,宜低不宜高。一般 0.1~0.15%。

4、熔渣,造渣是炼钢的重要环节。

入炉原材料必然带入部分铁的氧化物和其它杂质,同时,由于浇注温度较高,整个熔炼过程伴随着大量氧化、过度腐蚀炉衬,钢液中不断产生大量的液态熔渣。

出炉前必须充分造渣,使上浮的熔渣颗粒固化聚集,和液态金属分离。

浇注过程中,高温钢液持续腐蚀包衬。直至浇注结束,仍有部分熔渣不断上浮。

消失模铸造很难实现封闭模式的浇注过程,更难以通过封闭式浇注系统避渣。所以,浇注过程必须有效档渣,或使用“茶壶包”。

高温出炉,低温浇注,就是为了通过静置过程,让熔渣有充足的时间上浮至液面。但是,为节约电耗,提***率,一般企业较难实现。 (高端产品,静置过程很有必要)

5、烤包

低碳钢初晶温度高,浇注过热温度一般较低,流动性差,凝固较快。如包衬温度较低,与其接触部分钢液极易快速降至接近初晶温度,随着液面下降,凝固于包衬表面,形成“挂包”。

提高出炉温度可以促进包衬吸收更多的热量,相应提高包衬表面温度。但超出浇注温度的单向提高,易导致其它方面的问题,且包衬温度的均匀提高短时间内是很难实现的。

钢液入包后,静置状态下,冷包将促进钢液温度更不均匀,始浇温度和末浇温差相应加大,增加浇注温度不稳定性,降低浇注质量。

新修或室温状态下的包衬,不同程度含水,水分将被入包钢液部分吸收,加剧钢液氧化,增加气孔倾向。

烤包非常重要。

五、正确的工艺理念非常重要

能否建立系统的、平衡的工艺体系,取决于是否具备正确的工艺理念,这非常重要。

正确的理念,才能确定正确的方向。工艺方向正确的前提下,才能充分结合现场资源,综合制定和实施有效的工艺措施,形成适合本企业的工艺体系。

整体工艺流程就有了“灵魂”。(清楚为什么这样做)

一味地借鉴别人的经验,将思维***在模仿更多方法的空间内,将难以系统形成自己的核心技术,更无法保证产品质量持续提高。

六、 成功案例

(一)、山东蓬莱万寿机械有限公司,重卡车桥及零部件产品。

2019 年下半年开始规划铸钢项目。

重卡车桥系列支架、连接板等,安保产品。

25 钢,需要焊接在冲压桥壳上,碳含量控制严格。

光谱分析,表面 2mm 增碳低于 0.03%,2mm 以内无增碳。

2020 年月产量达 700~800 吨。2021 年月产量超过 1000 吨。

共聚料 2#、3#规格,月用量 4 吨左右,铸造质量一直比较稳定。

附图 11:重卡车桥焊接低碳钢铸件的白模及黄模组

附图 12:重卡车桥焊接低碳钢铸件

从低碳钢铸造的困境中成功突围,需要具备系统、科学的理念:

1、工艺理念明确

2010 年就突出铸造专用珠粒的理念,全部球墨铸铁和灰铸铁产品均选用共聚料生产。灰铸铁综合成品率超过 98.5%,球墨铸铁综合成品率超过 97%。并取得了相当理想的经济效益。

根据碳钢的铸造特点,在原工艺体系基础上,针对性系统制定和落实具体的工艺措施,直接浇注,仅两个月就形成批量生产。

2、过程控制严谨

3、突出骨干员工的作用,工艺执行过程严格考核,产量、成品率和每个员工的收入保持制度性的联系,保证工艺执行力。

无焊补状态的综合成品率达到 99%,很多人会持怀疑态度,但数据来自企业的管理系统,是真实的,且较稳定。

(二)贵州凯里市,富安鸿达精密铸造有限公司

铸钢产品涉及重卡、铁路机车、军工、智能设备等领域。

共聚料,先烧后浇。

大量碳渣、砂眼缺陷,产品外观极差,内在铸造缺陷造成的废品很高。

投产 6 年,综合成品率一直较低。

附图 13,先烧后浇工艺白模组

附图 14,先烧后浇工艺

附图 15,共聚料先烧后浇产生的表面碳缺陷

附图 16,EPS 板材手工件,表面大量碳皱皮

附图 17,排气不畅导致的整组浇注不足

2021 年 5 月,与浙江凯斯特新材料股份有限公司签署合作协议,凯斯特公司提供全方位的技术支持,建设新的工艺体系。

至 8 月底,先烧后浇全部改变为直接浇注。

附图 18,重卡汽车零部件 35 钢

附图 19,重卡汽车零部件 45 钢

附图 20,铁路机车零部件 B 级钢,含碳量相当于 15 钢

附图 21:铁路机车零部件 B 级钢,含碳量相当于 15 钢

附图 22:低合金钢履带板 含碳量相当于 35 钢

历时 4 个月,颠覆性改造了原有的工艺体系,实现了从先烧后浇至直接浇注的***转变。

工艺改造过程未增加任何投资。

节约了烧白模的成本,工艺出品率提高 10%以上。

产品质量发生了质的变化:

外观碳缺陷很少出现,更无集中发生,外观质量跨越性提高;

加工面极少发现碳缺陷;

内部无增碳,加工面基本无色差;

表面增碳低于 0.03%,甚至很难检测;

综合成品率超过 95%。

工艺改造完成后,通过不断提高管理和过程控制水平,进一步优化工艺,产品质量必将继续提高。

附图 23:较大表面铸件的外观(B 级钢)

2020 年下半年,浙江凯斯特新材料有限公司开始策划和推广消失模铸钢技术。通过为客户提供白区、黑区及项目策划等更***的技术服务,促进共聚料在铸钢领域的应用,进而推动消失模铸钢直接浇注技术。